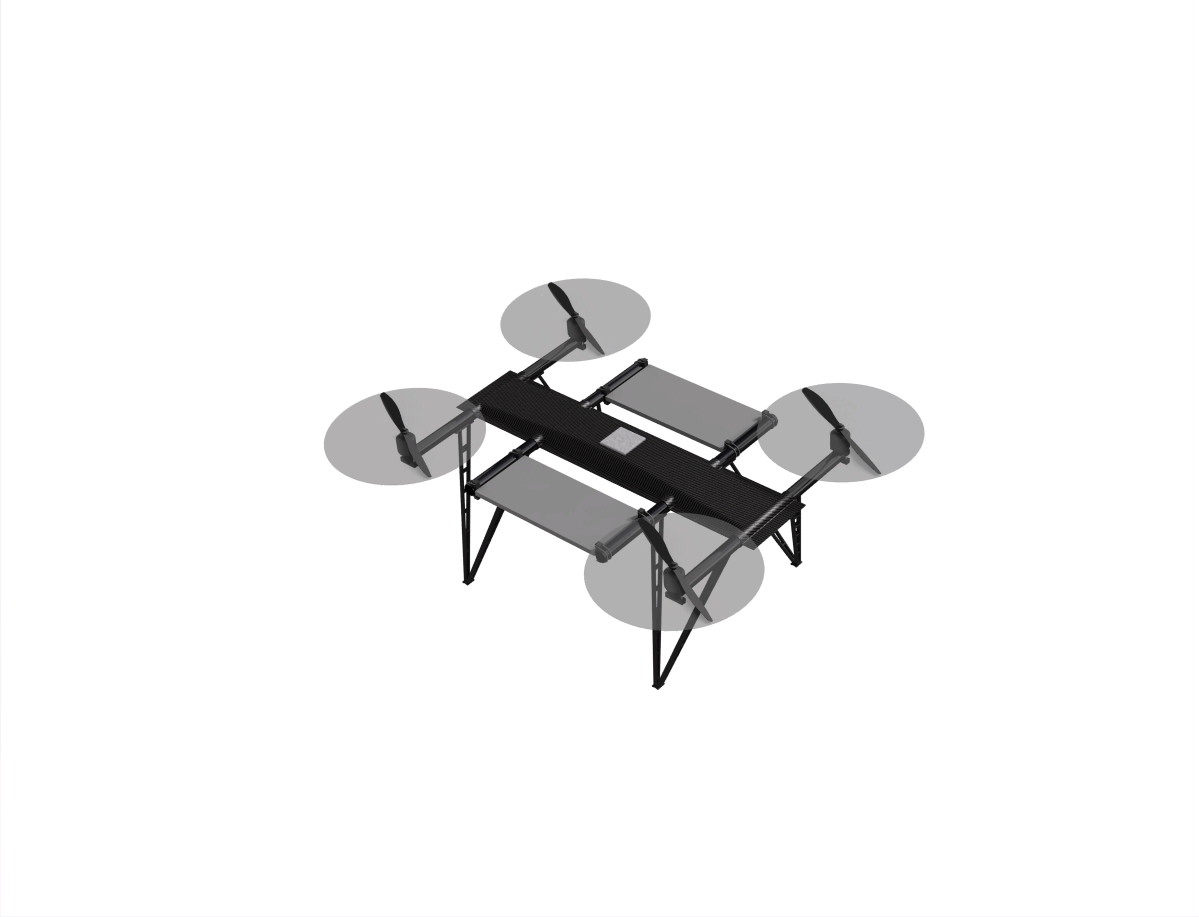

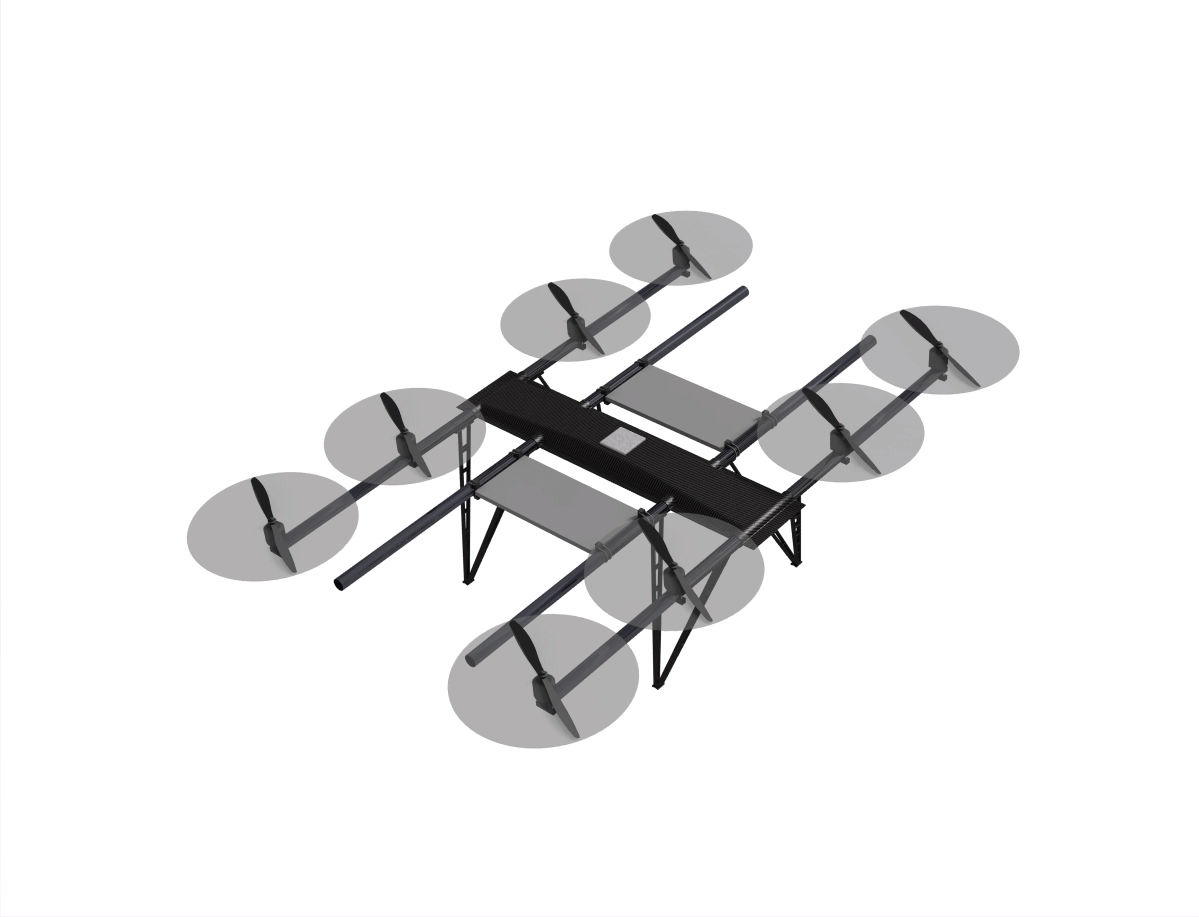

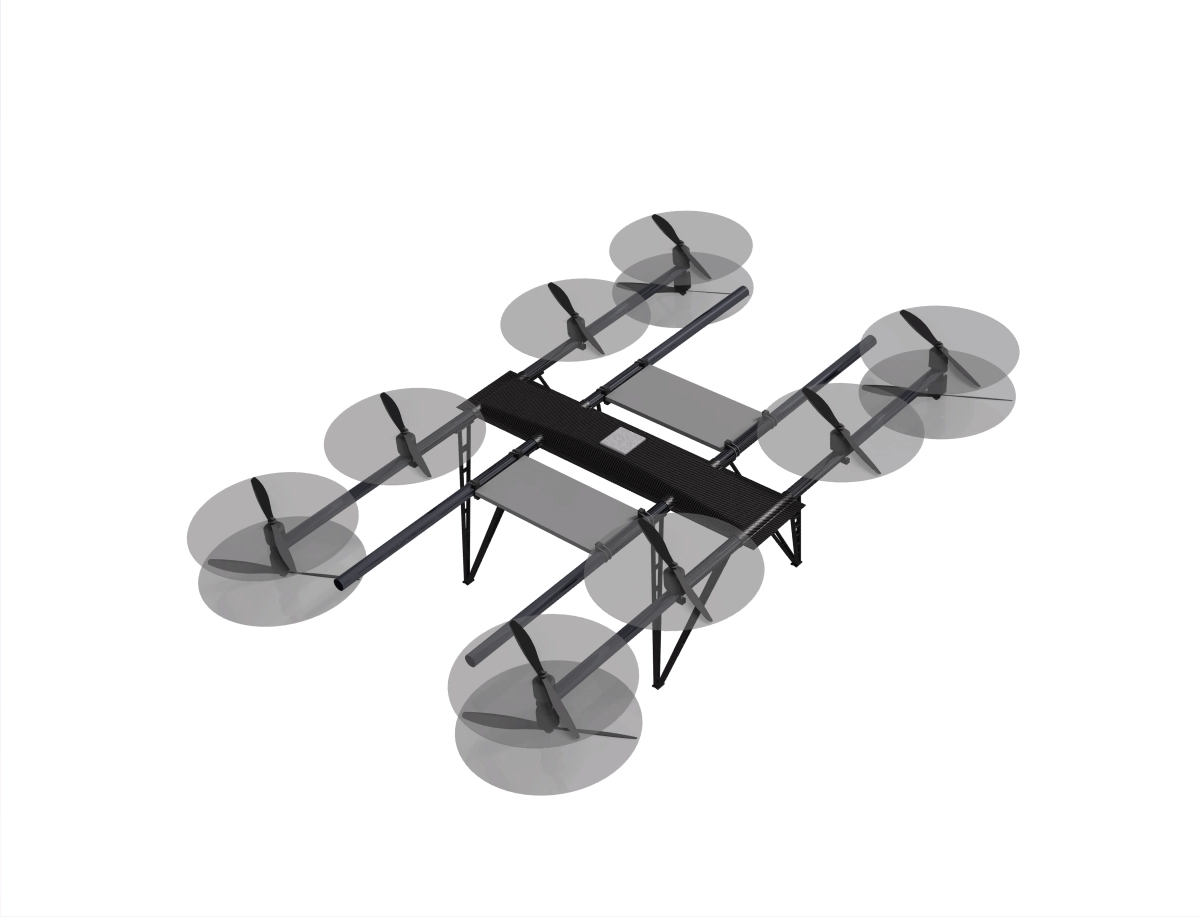

Der Rumpf des Horus® 2.0 wurde komplett neu entwickelt. Ziel der Entwicklung war es, eine leichtere Fertigung der verschiedenen Varianten des Kopters zu ermöglichen. Mit dem neuen Rumpf gelingt es, innerhalb kürzester Zeit auf die Wünsche des Kunden einzugehen, ohne dass eine neue Entwicklung notwendig wird. Zusätzlich zu diesen Verbesserungen ist es gelungen, das Schwingungsverhalten der Plattform zu optimieren. Da die Antriebe und die Nutzlasten nun ihre Kräfte an unterschiedlichen Holmen einleiten, ist eine Vibrationsentkopplung gewährleistet, die zur besonders ruhigen Kameraführung beiträgt.

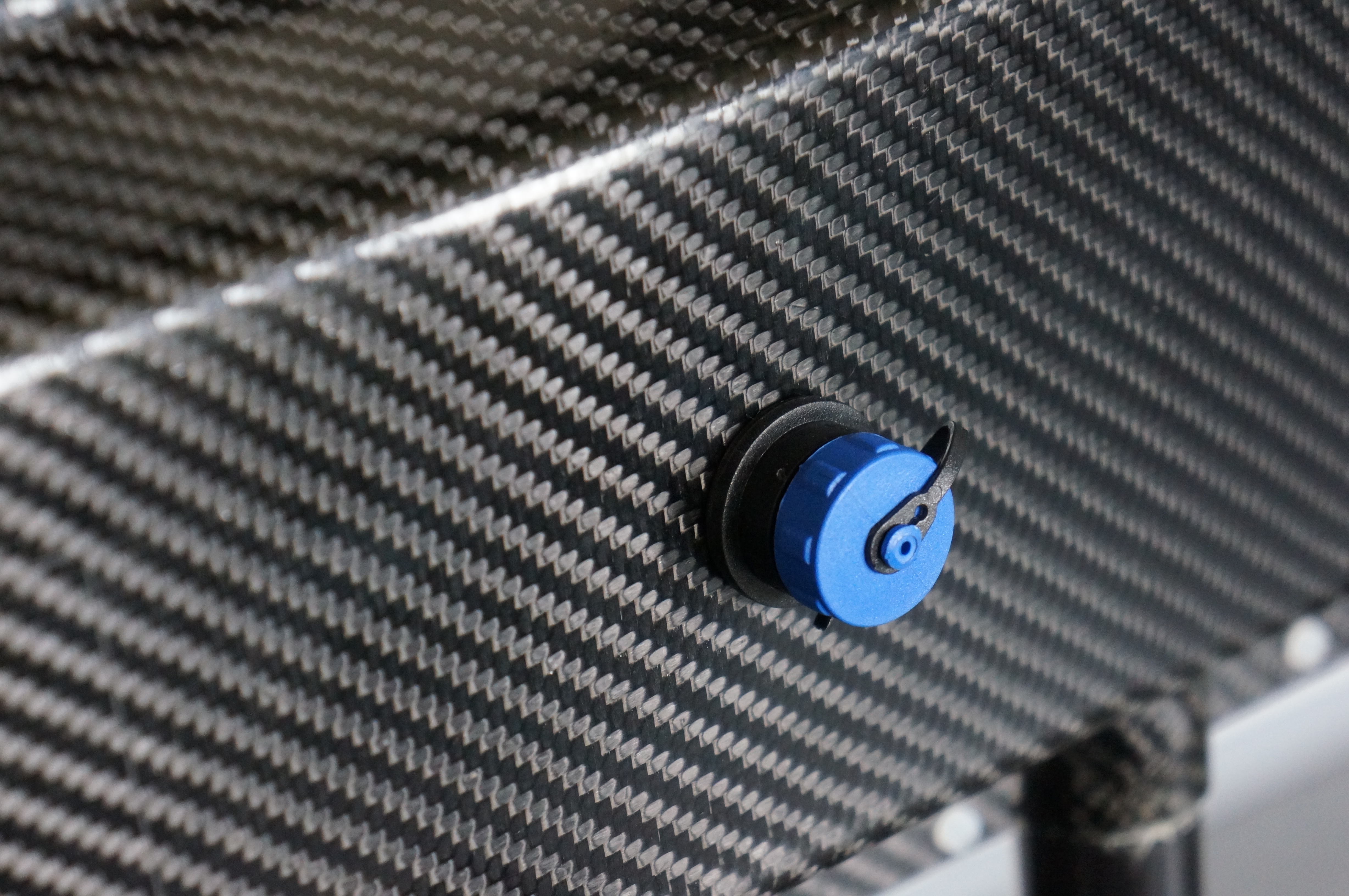

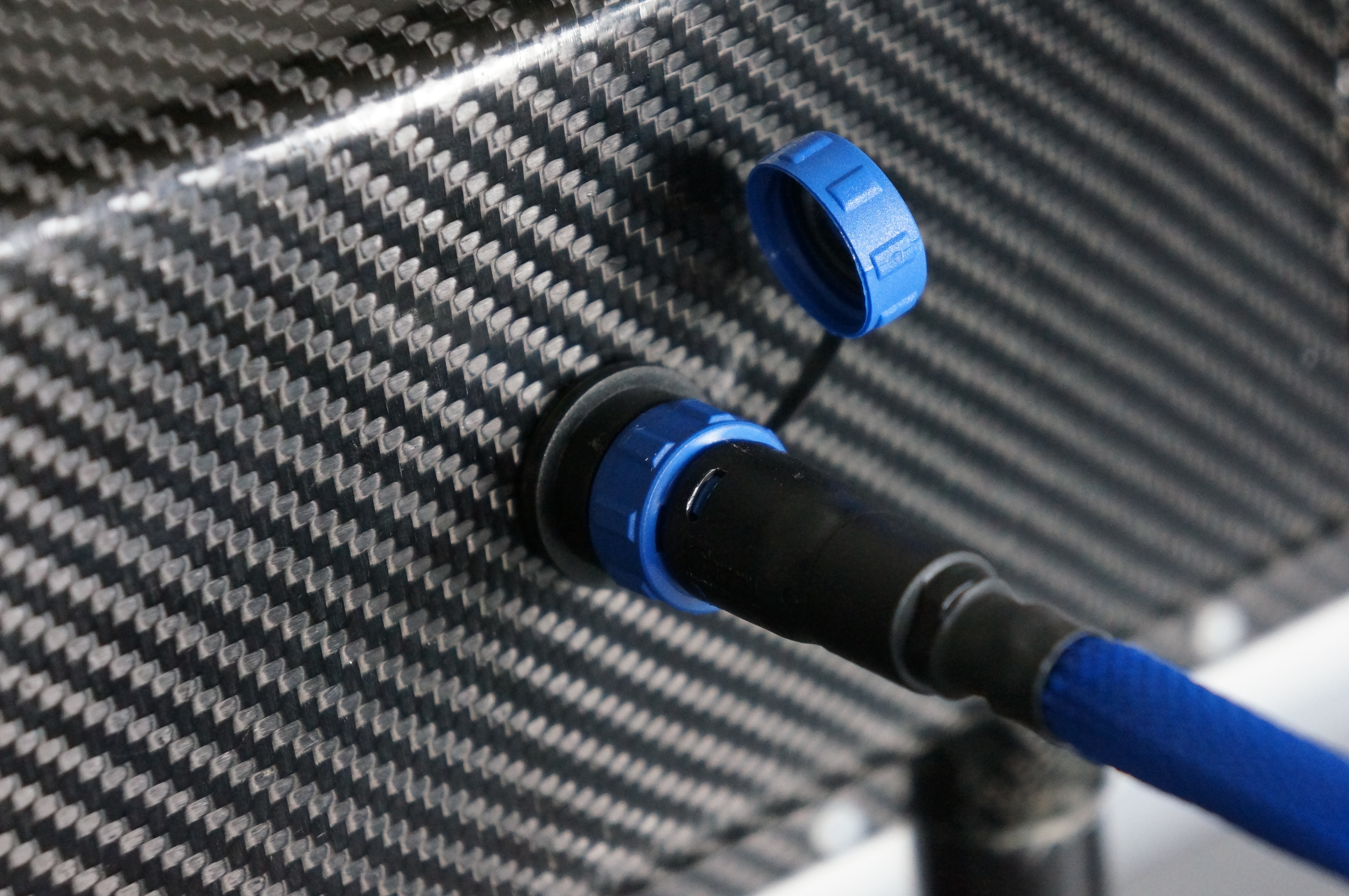

Besonderer Wert wurde bei der Neuentwicklung auf die Verbesserung des Kühlkonzeptes gelegt. War die Leistungselektronik im HORUS® 1.0 noch direkt luftumströmt, so existieren beim HORUS® 2.0 separate Kühlelemente, die die Wärme aus dem Rumpf leiten. Dieses Konzept ermöglichte es, den Kopter luft- und somit auch wasserdicht zu gestalten. Im Klartext: Regenflügen steht nun nichts mehr im Wege.

Aufgrund der sehr schlanken Bauart bietet der Kopter Wind eine nur sehr geringe Angriffsfläche. Dies erweitert die Einsetzbarkeit auch bei schlechtem und windigem Wetter. Durch die symmetrische Form der Ober- und Unterseite des Rumpfes wird durch Seitenwind auch kein Auftrieb erzeugt, der zu Flughöhenschwankungen führen kann. Dies zeigt sich im direkten Vergleich von HORUS® 1.0 zu HORUS® 2.0.